(Ulm) – Als entscheidende Hemmnisse für die Flexibilisierung, Wandlungs- und Integrationsfähigkeit von Karosseriebauanlagen gelten die Aufbaulinien und die Logistik der Anlieferung von Bauteilen. Ingenics (http://www.ingenics.com) ist es nun gelungen, das Szenario eines zukunftsorientierten Karosseriebaus, der allen absehbaren Anforderungen gerecht wird, in einem Layout zu beschreiben. Dafür wurden Restriktionen und Hemmnisse analysiert, Alternativlösungen ermittelt und zu einem schlüssigen Gesamtbild entwickelt. Diese “Boxenstoppfertigung” ermöglicht die Unabhängigkeit der Karosseriefertigung von spezifischen Produktanforderungen bei maximaler Flexibilität.

Unter dem Druck neuer Rahmenbedingungen, gesetzlicher Vorgaben und des in Bewegung geratenen Konsumentenverhaltens ändert sich die Automobilindustrie rapide. E-Mobilität, Autonomes Fahren, kundenindividuelle Fahrzeuge, kürzer werdende Lebenszyklen bei weitgehend stabilen Preisen – Materialien, Prozesse und Kosten stehen im Zeitalter der Digitalisierung kontinuierlich auf dem Prüfstand. Da kann es nicht verwundern, dass auch die Fähigkeiten bezüglich des Karosseriebaus eine zunehmend große Rolle spielen.

Das Bild aktueller Karosseriebauanlagen wird durch vollautomatisierte, taktgebundene Routineabläufe bestimmt, die mit hoher Wiederholgenauigkeit Bauteilpositionierungen, Geometriebildung und Fügetechnologien beherrschen. Der herstellerübergreifende Konsens wurde für eine effiziente, qualitativ hochwertige und operativ beherrschbare Produktion entwickelt und weltweit etabliert – eine Quasi-Standardisierung, die der gesamten Supply Chain zugutekommt, da sich sämtliche Zulieferer auf gut planbare Anforderungen verlassen und entsprechend kalkulieren können. Allerdings hat dieser Konsens Einschränkungen zur Folge. “Einmal konzeptionell auf bestimmte Produktanforderungen ausgelegt, zeigen sich die Fertigungsanlagen unflexibel gegenüber produkt- oder prozessbedingten Änderungen bzw. Anpassungsbedarfen”, erklärt Martin Cüppers, Director Center of Competence bei Ingenics. “Deshalb können Karosseriebauanlagen häufig nur für einen Modellzyklus verwendet werden.” Produktseitige Merkmale von Nachfolgerbaureihen, seien kaum wirtschaftlich integrierbar; doch durch die zunehmende Zahl von Karosserievarianten und die Elektromobilität sei ein neuer Bedarf an Produktionsflexibilität entstanden. “Gerade die Einführung der E-Mobilität auf dem hohen qualitativen und quantitativen Standard existierender Technologien ist noch eine Gleichung mit mehreren Unbekannten”, so Martin Cüppers. “Die Frage, ob heutige Fertigungssysteme auf diese Änderungen vorbereitet seien, muss im Interesse der Zukunftsfähigkeit der Automobilindustrie gestellt werden. Die entschiedene Antwort lautet: Nein, sie sind es nicht, denn es fehlt ihnen an mehreren Ausprägungen von Flexibilität – von der Produkt- und Nachfolgeflexibilität bis hin zur Wandlungs-, Integrations- und Anpassungsfähigkeit.”

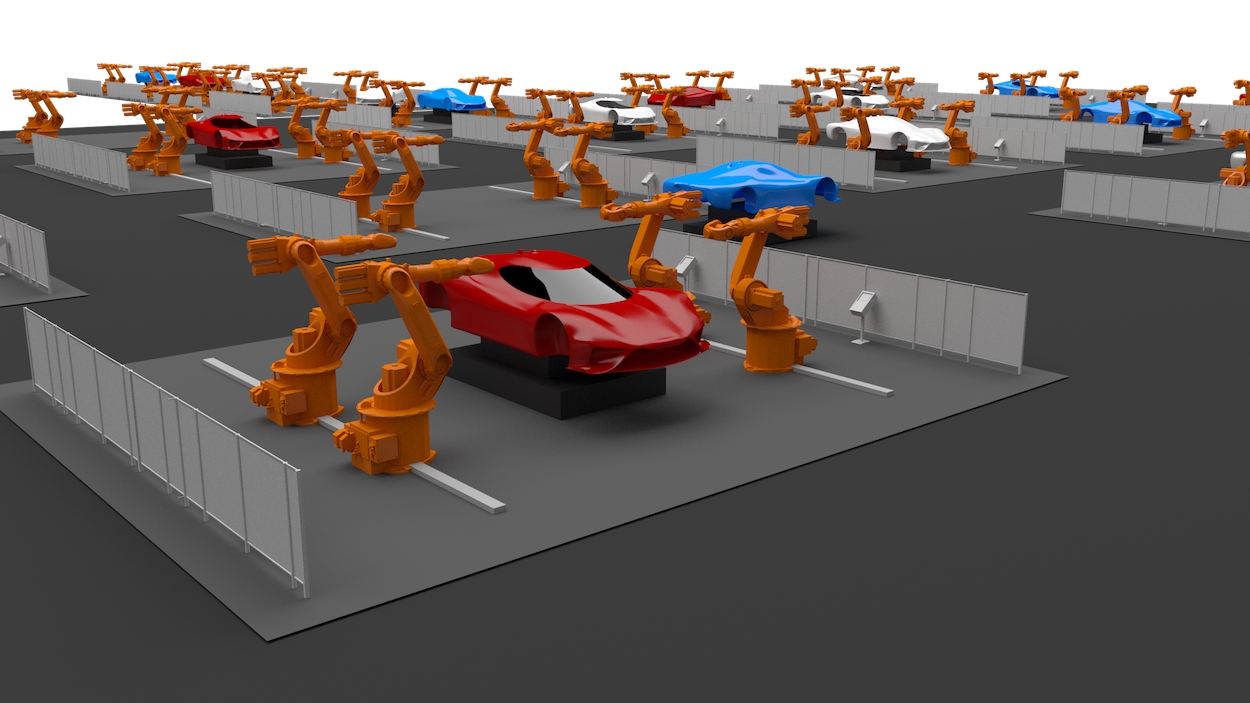

Die Kombination mehrerer Innovationen ermöglicht die Boxenstoppfertigung

Unter Berücksichtigung sämtlicher Anforderungen hat Ingenics das Szenario eines zukünftigen Karosseriebaus in einem Layout beschrieben, das allen absehbaren Anforderungen gerecht zu werden verspricht. Um Flexibilität, Wandlungs- und Integrationsfähigkeit als Erfolgsfaktoren für die Fabrik der Zukunft zu berücksichtigen, wurden alle bekannten Hemmnisse analysiert, Alternativlösungen ermittelt und zu einem schlüssigen Gesamtbild entwickelt. Insbesondere Restriktionen in den Bereichen Intralogistik, Werkzeugwechsel und Aufbaulinien, die einer Flexibilisierung geradezu konzeptionell entgegenstehen, wurden detailliert untersucht.

Das Konzept der Boxenstoppfertigung geht konsequent neue Wege, ohne elementare Erfolgsfaktoren wie Durchlaufzeit, Wirtschaftlichkeit oder Qualität zu vernachlässigen. Ihr Prinzip beruht auf der Kombination von:

-der Abkehr von linearen Rollenbahnsystemen hin zu vollflexiblen fahrerlosem Transportsystemen

-der Beschreibung von standardisierten und modularen Fertigungszellen

-einer intelligenten, flächenoptimalen Anordnung und Ansteuerung der Modulzellen

-der Abkehr von taktzeitgebundenen, dezentral programmierten Programmabläufen zugunsten cloudbasierter Fügedatenbanken und einer selektiven Zuweisung von Informationen

-der mehrfachen Durchströmung der Modulzellengruppen zur Erhöhung des Nutzungsgrads

-der schrittweisen und vernetzten Erweiterungsmöglichkeiten.

Die zentrale Boxenstoppfertigung als Gesamtheit von Fertigungsmodulen kann jederzeit auch in Bestandsgebäuden realisiert werden, die vorher nicht für Karosseriebauanlagen ausgelegt waren. Und sie geht noch einen Schritt weiter, indem sie die Potenziale innovativer Industrie 4.0-Ansätze wie Predictive Maintenance, Vernetzung von Bauteil- und Produktionsinformationen zwischen Logistik und Produktion in Echtzeit, cloudbasierte Stammdatenhaltung, zentrale Anlagensteuerung durch künstliche Intelligenz und Big-Data-Anwendungen zu einem stimmigen Gesamtkonzept integriert. “In einer für die Zukunft der Automobilindustrie entscheidenden Phase streben die Hersteller an, die gesamte Wertschöpfungskette – Entwicklung, Produktion, Vertrieb und Service – selbstständig digital zu überblicken und den maximalen Nutzen aus dieser Transparenz zu ziehen”, sagt Martin Cüppers. “Während die etablierten Geschäftsmodelle überfordert sind, leistet die Boxenstoppfertigung einen wesentlichen Beitrag, um bisherigen wie zukünftigen Anforderungen gerecht zu werden.”

Firmenkontakt

Ingenics AG Headquarters

Helene Wilms, Department Manager Marketing

Schillerstraße 1/15

89077 Ulm

0731-93680-233

helene.wilms@ingenics.de

http://www.ingenics.de

Pressekontakt

Zeeb Kommunikation GmbH

Hartmut Zeeb

Hohenheimer Straße 58a

70184 Stuttgart

0711-60 70 719

info@zeeb.info

http://www.zeeb.info

Helene Wilms, Department Manager Marketing

Ingenics AG Headquarters

helene.wilms@ingenics.de