Sind die Anforderungen komplex, ist eine Lösung gefragt, die dynamisch und vielseitig zum Ergebnis führt. Und manchmal auch gleich zu mehreren, wie bei diesem aktuellen Projekt der transfluid Maschinenbau GmbH. Hier biegt das speziell entwickelte Automationssystem 6 m lange Rohre mit kleinem Durchmesser bei konstant hoher Geschwindigkeit. Gleichzeitig ist die transfluid-Fertigungszelle in der Lage, kürzere Rohrleitungen von 500 mm mit vielfältiger Bogengeometrie in großen Stückzahlen zu fertigen. Anspruchsvoll ist ebenfalls die Handhabung der beschichteten Rohre im Prozess. Denn bei den empfindlichen Oberflächen bedarf es besonderer Vorsicht und Sorgfalt im Rahmen der Bearbeitung.

Kettenförderer und clevere Kodierung

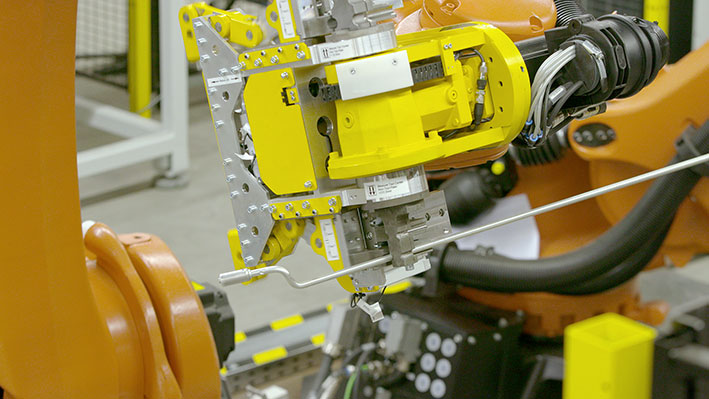

Damit die Fertigung sicher, schnell und sorgfältig umgesetzt werden kann, hat transfluid zwei Roboter – die als Biegemaschinen im Einsatz sind – mit jeweils unterschiedlichen Magazinen ausgestattet. Ein Magazin ist ein sogenannter Kettenförderer. Er führt dem Biegeroboter lange Rohre zu. Anhand der vorher per Kodierung markierten Rohre erkennen die Roboter, welche Geometrien sie umsetzen müssen. Dabei sind sie in der Lage, ein langes Rohr jeweils von einer Seite zur Mitte hinzubiegen. Im Anschluss an die Bearbeitung wird das Werkstück auf einer Rutsche abgelegt.

Zusätzlich verfügt die Biegezelle über einen separaten Stufenförderer. Er führt die kurzen Rohrlängen zu – falls erforderlich auch zwei unterschiedliche Rohre. Jeder Roboter verarbeitet dann je nach Fall eine andere Geometrie oder Rohre mit einem anderen Durchmesser. So kann sehr effizient eine größere Serie kurzer Bauteile parallel gefahren werden. Und ebenso effektiv auch lange Bauteile.

Für große Einsatzvielfalt

“Eine weitere Herausforderung bei der Entwicklung unserer Automationslösung war es, dass die Rohre alle beidseitig mit umgeformten Enden versehen sind oder hier bereits über aufgezogene Schneidringe verfügen”, so Stefanie Flaeper, Geschäftsführerin bei transfluid. “Per Robotertechnik kann an beiden bereits montierten Enden mit extrem kurzer Distanz zum Bogen mit der Biegegeometrie begonnen werden. Und der Ablauf – erst die Enden präparieren und dann biegen – kann mit dieser Biegetechnik konsequent bei allen Rohren umgesetzt werden.”

Damit ist die vorherige Bearbeitung der Enden um ein Vielfaches kostengünstiger und schneller realisierbar. Es gibt keine geometrischen Einschränkungen durch diesen Ablauf, und das Rohr kann vorher mit Stopfen verschlossen werden. So ist es nach dem Biegen sofort einsetzbar.

Datenfile zum Biegen direkt aus dem CAD-System

Zusätzlich zur Flexibilität sorgt eine weitere Stärke des Automationssystems für einen nicht zu unterschätzenden Vorteil: Die Roboter müssen nicht programmiert werden. Wie bei jeder herkömmlichen Biegemaschine können auch die Biegeroboter über einen Datenfile direkt aus dem CAD-System die notwendigen Daten laden und in eine Biegegeometrie umwandeln. So gehört auch die “Hemmschwelle’ des Programmierens der Vergangenheit an. Und online können die Systeme mit allen relevanten Mess-Systemen verknüpft werden.

Was die Rohrbearbeitung sonst noch schneller und wirtschaftlicher macht, zeigt transfluid auf der Tube 2018 in Halle 5 am Stand G34.

PRESSEINFORMATION HERUNTERLADEN (https://www.transfluid.net/de/aktuelles/pressecenter/pressecenter-leser/items/flexiblere-fertigungszelle-mit-biegenden-robotern-und-kodierung.html)

Firmenkontakt

transfluid Maschinenbau GmbH

Stefanie Flaeper

Hünegräben 20-22

57392 Schmallenberg

+49 2972 97 15 – 0

+49 29 72 97 15 11

s.koehler@psv-marketing.de

https://www.transfluid.net

Pressekontakt

PSV

Stefan Köhler

Schlachthausstraße 10

57072 Siegen

0271 77001616

s.koehler@psv-marketing.de

Stefanie Flaeper

transfluid Maschinenbau GmbH

s.koehler@psv-marketing.de